Contenus de l'article

ToggleCotation fonctionnelle ISO GPS en Horlogerie. Pourquoi ?

Auteur : Debernardi Jérémy – Formateur et accompagnant en cotation fonctionnelle ISO GPS – Fondateur de JeDIM

indroduction : La cotation GPS

Dans cet article, nous allons explorer comment aligner conception, fabrication et contrôle autour d’un langage technique commun. Nous verrons pourquoi l’état d’esprit collaboratif, la structuration des plans et la cotation fonctionnelle basée sur l’ISO GPS1 (International Organization for Standardization / Geometrical Product Specifications), sont des outils essentiels pour garantir une communication efficace et éviter les malentendus qui ont un impact économique significatif.

Organisation internationale de normalisation (ISO), Spécification géométrique des produits (GPS) : Principes fondamentaux –concepts, principes et règles, Genève : ISO, 2011, ISO 8015:2011.

Commençons par un exercice : Pourquoi le dimensionnelle (±) ne suffit pas ?

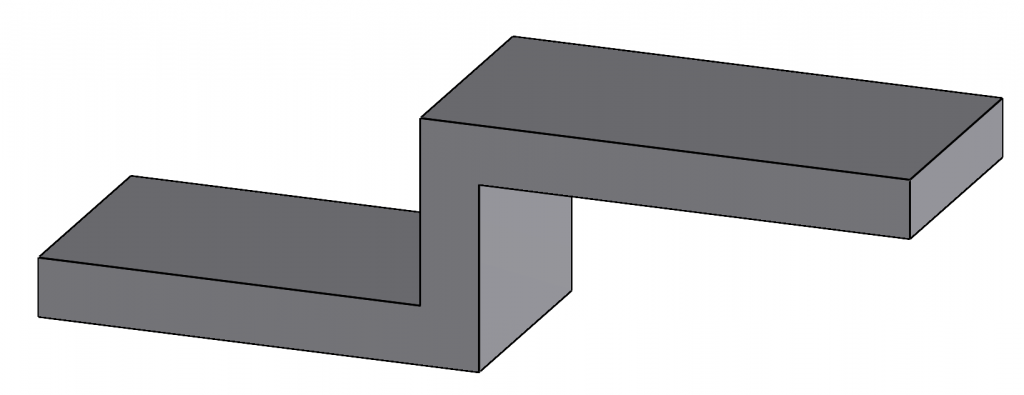

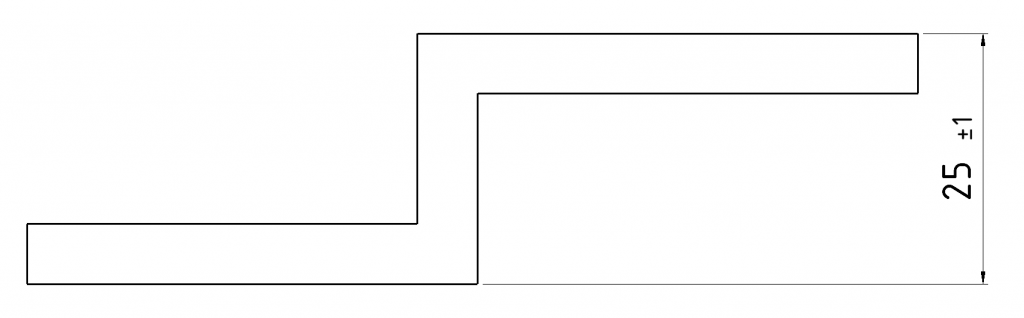

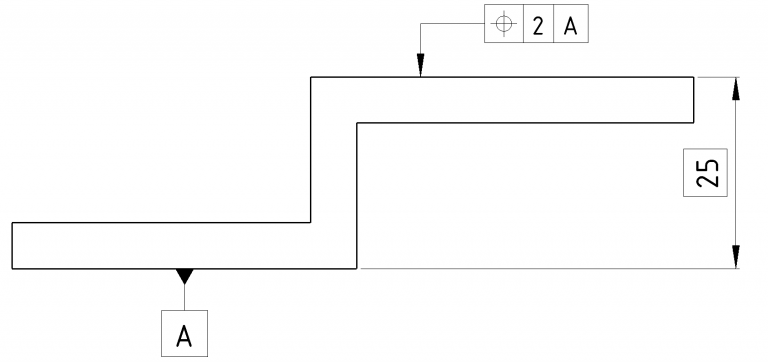

Vous êtes face à 1 pièce. Un plan avec une seule cote à contrôler :

Un pied à coulisse et un comparateur vertical. Vous avez tout votre temps. Vous pouvez faire autant de mesures que vous le souhaitez.

Question : est-ce que vous l’acceptez ? Facile, non ?

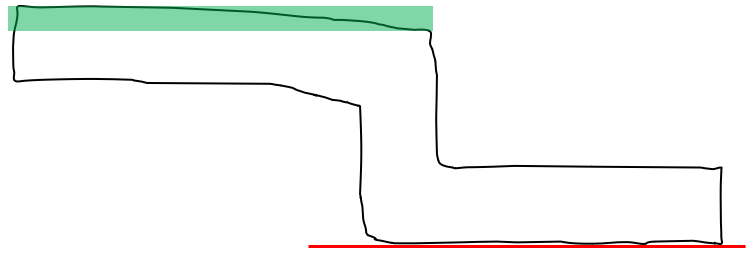

Dans le cadre d’une formation, c’est exactement ce qu’ont pensé plus de 900 experts en horlogerie, répartis en 152 groupes issus des métiers de la construction, des méthodes, de la fabrication et du contrôle, tous convaincus de savoir lire un plan. Pourtant, aucun groupe n’a réussi à se mettre d’accord sur la conformité de la pièce.

Vous avez bien lu. Aucun.

Et ce n’était même pas un composant horloger de haute précision. Juste une pièce de 25 mm, manipulable sans risque, avec une tolérance généreuse de ± 1 mm. Une seule cote à vérifier. Aucun piège.

Alors maintenant, imaginez cette même situation sur un lot de pièces horlogères avec des tolérances au micron et des moyens en limite de capabilité…

Pourquoi ce résultat ?

Etait-ce un problème de communication dans les groupes ?

En partie. De fait, comment sortir de la confrontation entre conception, fabrication et qualité, et fluidifier les échanges, faciliter la collaboration, se comprendre et aller tous vers le même objectif ?

Etait-ce le plan qui était mal défini ?

Certainement. Dans ce cas, comment exprimer clairement la fonctionnalité d’un composant pour qu’il soit fabriqué de manière optimale et contrôlé efficacement ?

Etait-ce une mauvaise interprétation du plan ?

Aussi. Alors, comment garantir que chaque acteur, du

bureau d’études au contrôle qualité, ait la même compréhension des exigences pour que la pièce soit conforme du premier coup et à moindre coût ?

Que vous soyez dans une grande ou une petite manufacture, le problème est le même dès lors qu’il y a un échange technique entre plusieurs partenaires.

Comprendre les rôles de chacun pour mieux communiquer

Les constructeurs horlogers

Le bureau d’études modélise les composants en fonction des exigences fonctionnelles et des contraintes d’assemblage. Cependant, cette conception se fait dans un environnement numérique idéal, où les pièces sont parfaites, sans défauts ni dispersions.

Dans la réalité industrielle, aucun procédé de fabrication n’est parfait : il y aura toujours des variations dimensionnelles et géométriques. Si ces écarts ne sont pas anticipés dès la conception, cela peut engendrer des problèmes en production ou en assemblage, nécessitant des corrections

coûteuses.

Les méthodes

Les méthodes (pour la partie industrialisation) font le lien entre la conception et la production. Leur rôle est de traduire les exigences fonctionnelles en solutions industrielles optimisées (gamme, plan de fabrication, transfert de cotes, surépaisseur, outillage…). Cependant, elles se heurtent souvent à des spécifications trop strictes, qui compliquent la mise en œuvre des procédés. Il est donc essentiel que les méthodes soient impliquées en amont pour adapter la conception aux réalités industrielles.

La fabrication

Dans le cas de pièces sous-traitées ou en l’absence d’un service méthode, l’acheteur ne peut être le seul intermédiaire entre conception et production. Il est essentiel que le bureau d’études échange directement avec les sous-traitants, notamment au travers de revues de conception organisées avant de démarrer la fabrication.

Le contrôle qualité

Le contrôle qualité garantit la conformité des pièces et prévient les problèmes en aval. Mais un contrôle excessif peut devenir un goulet d’étranglement industriel. La pièce de l’exercice a été contrôlée plus de 900 fois… Peut-on vraiment la vendre plus cher pour autant ? Le contrôle réduit les risques, mais ne crée pas directement de valeur.

Cela ne signifie pas qu’il est superflu. Dans l’horlogerie haut de gamme, une rigueur accrue participe à l’excellence du produit. L’essentiel est de trouver le bon compromis entre qualité et optimisation. Par ailleurs, aucun moyen de mesure n’est parfait : chaque contrôle introduit une incertitude, pouvant conduire à rejeter des pièces conformes ou en accepter des non-conformes. Comprendre la fonctionnalité de la pièce permet d’optimiser les choix de contrôle, en conciliant précision, pertinence des vérifications et exigences horlogères.

L’esprit collaboratif

La communication et la compréhension mutuelles passent par une sensibilité des contraintes des autres métiers et par la capacité à exprimer ses propres exigences.

Il faut sortir de la logique de justification individuelle (« ce n’est pas mon problème », « ce n’est pas mon métier ») pour adopter une démarche collective orientée produit. Chacun est expert dans son domaine mais ne doit pas sous-estimer l’importance des autres métiers ni minimiser leurs besoins.

L’objectif est d’aligner les actions de chacun pour garantir un produit fonctionnel dès la première fabrication, tout en maîtrisant les ressources sur l’ensemble de son cycle de vie, SAV inclus.

Les plans comme support de communication

Dans l’industrie horlogère, le plan ou les 3D annotés restent les supports essentiels pour assurer la communication entre les services. On peut distinguer 2 types de plans :

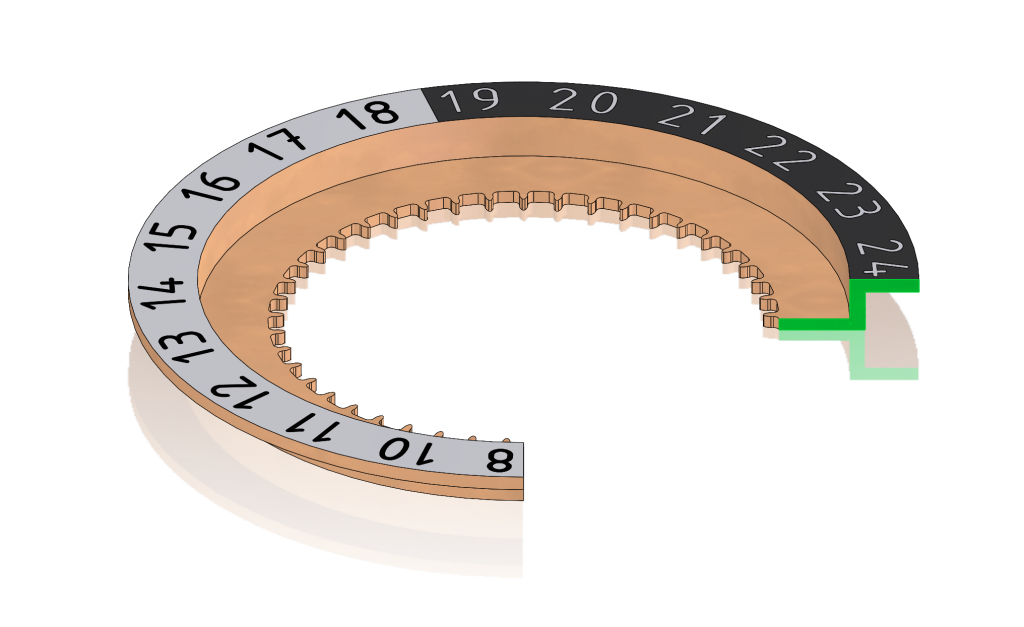

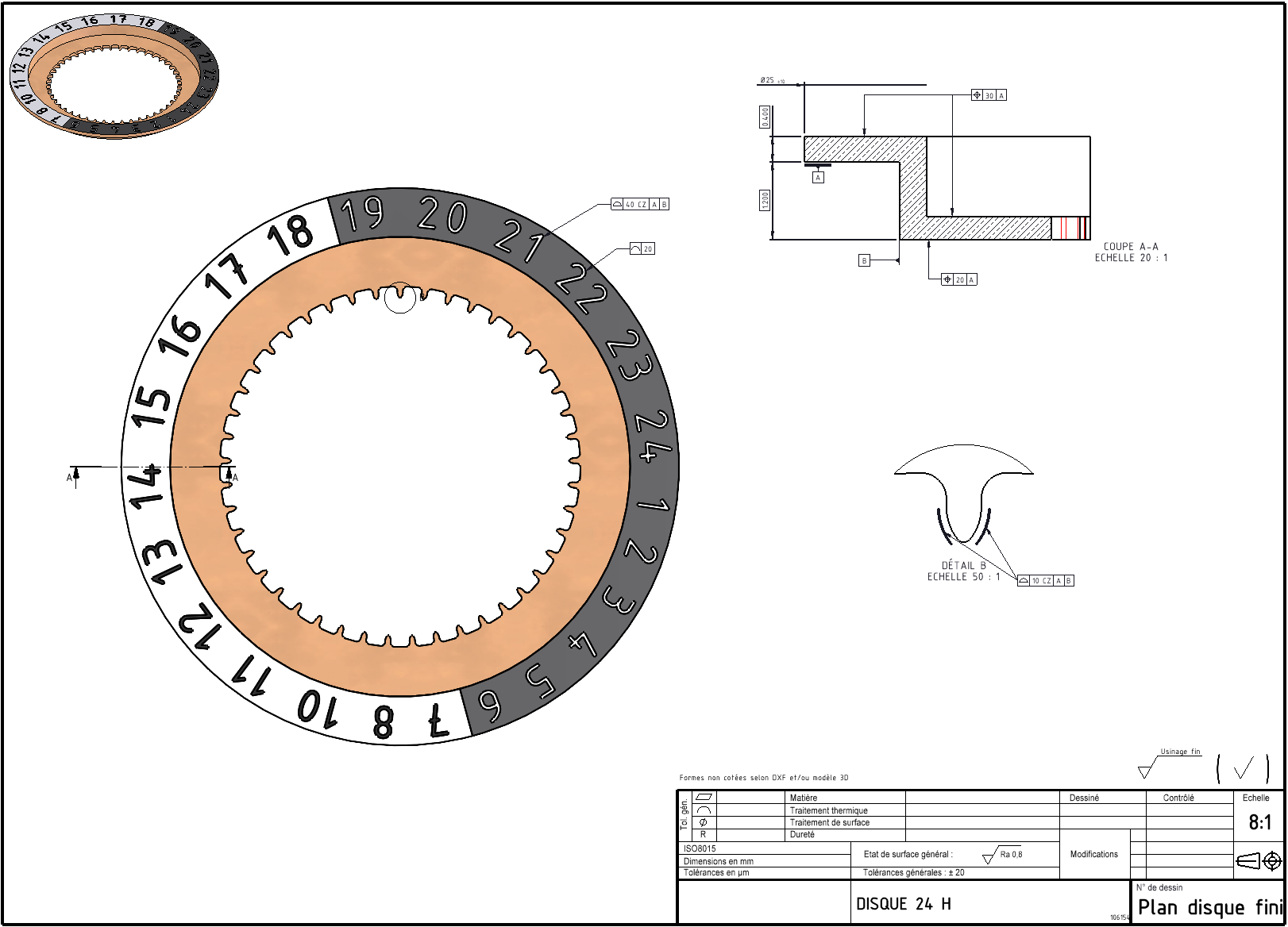

Plan fini disque 24 h

Les plans de définition

Un plan de définition ou MBD (Model-Based Definition) est un document contractuel entre le client et le fournisseur, qui doit décrire de manière complète et sans ambiguïté le composant final avec ses écarts admissibles.

Les spécifications (cotations) permettent de garantir :

- Le montage du composant, en assurant son intégration parfaite dans son environnement fonctionnel sans nécessiter d’ajustements manuels.

- L’interchangeabilité des pièces, en évitant toute retouche ou adaptation en cours de production, pour un processus industriel fiable et reproductible, par exemple un

remplacement en SAV. - La fonctionnalité du produit à court et long terme, garantissant une performance optimale tout au long de son cycle de vie.

Le plan de définition est utilisé par les méthodes (ou le sous-traitant) pour choisir le procédé de fabrication, ainsi que par le contrôle qualité pour valider la conformité du produit fini.

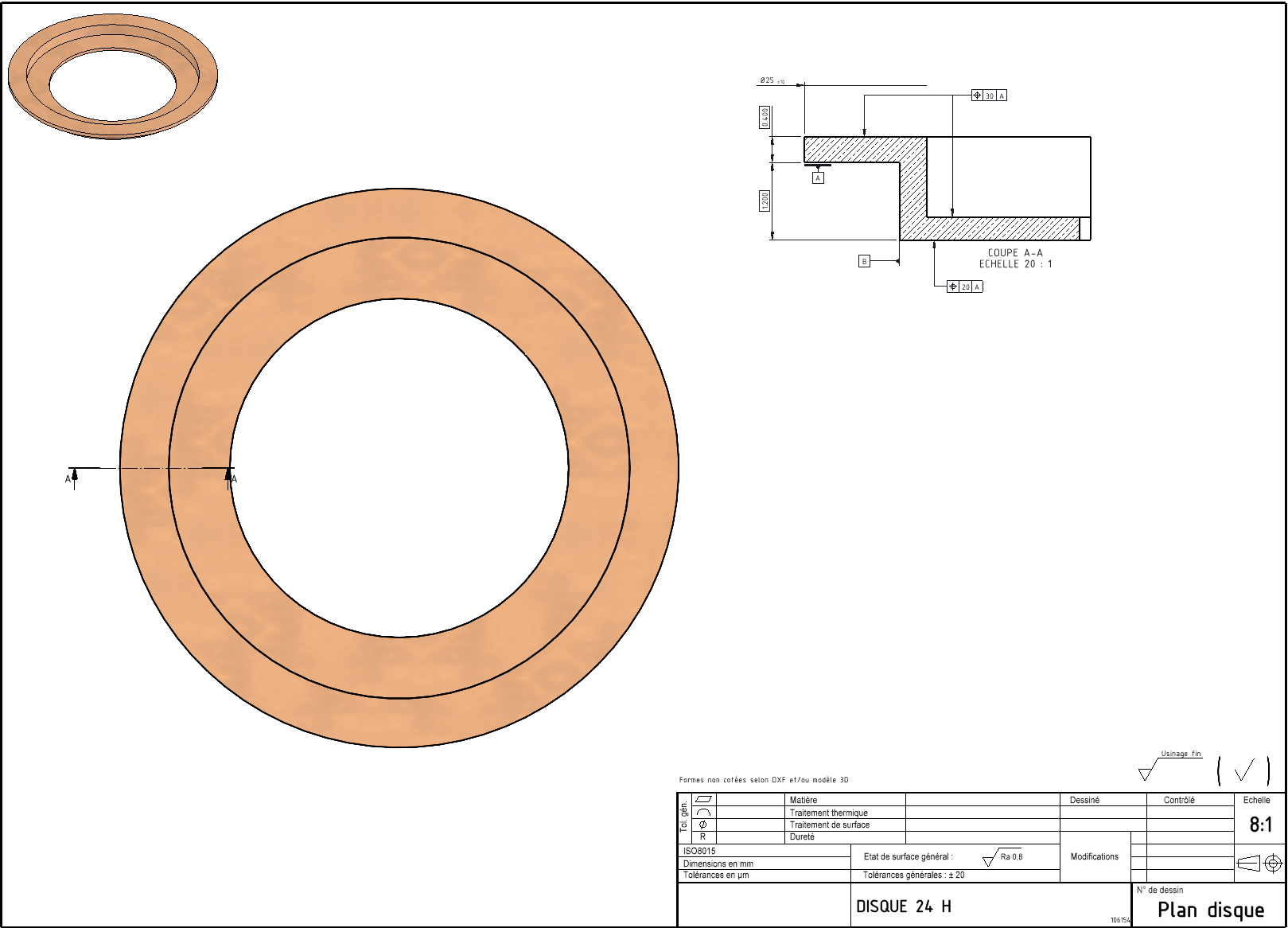

Plan de fabrication - Usinage disque 24 h

Les plans de fabrication

Les plans de phase, de fabrication ou d’opération détaillent les étapes nécessaires à la réalisation d’un composant et sont liés à une gamme de fabrication. Leurs rôles

diffèrent de ceux du plan de définition.

Ils permettent notamment :

- D’adapter les procédés ou de produire sur différents sites, y compris en sous-traitance. Par exemple, une opération de terminaison externalisée.

- D’aider les opérateurs et régleurs, en leur fournissant des instructions adaptées à chaque poste.

- De gérer les transferts de cotes lorsqu’une spécification est obtenue en plusieurs opérations.

- D’ajouter des surépaisseurs pour certaines finitions.

- De documenter les contrôles intermédiaires, pour détecter les écarts avant la fin de chaîne.

Comment définir et interpréter un plan de définition ? (norme GPS ISO 8015)

La cotation géométrique

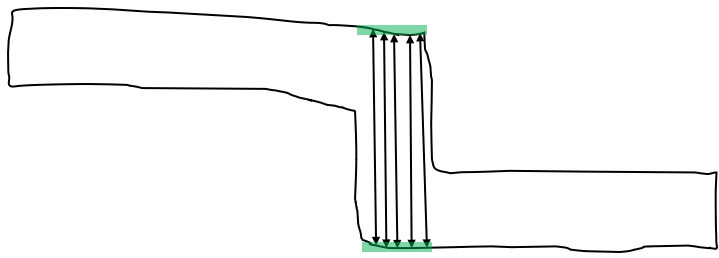

L’exercice d’introduction l’a bien montré : les cotes dimensionnelles seules ne suffisent pas pour expliquer les défauts admissibles d’un composant. Même si la norme est claire sur le contrôle dimensionnel, chacun interprète le plan pour valider la pièce selon son propre domaine d’expertise :

Garantir son bon fonctionnement, faciliter la fabrication ou simplifier le contrôle.

C’est ici que la cotation ISO GPS, la cotation géométrique des produits, prend tout son sens. On parle de cotation par zone de tolérance.

La cotation géométrique selon la norme ISO est un langage normalisé qui permet de définir avec précision la géométrie d’un composant en éliminant toute ambiguïté d’interprétation. Contrairement aux cotes classiques, qui ne renseignent que sur des dimensions, l’ISO GPS permet de définir des surfaces dites de référence et d’exprimer les exigences géométriques d’une pièce : dimensions, formes, orientations et positions.

Pour rappel, l’objectif est de coordonner les actions de chacun afin d’assurer un produit fonctionnel dès la première fabrication, en optimisant les ressources tout au long de son cycle de vie, SAV inclus.

Mais comment fait-on ?

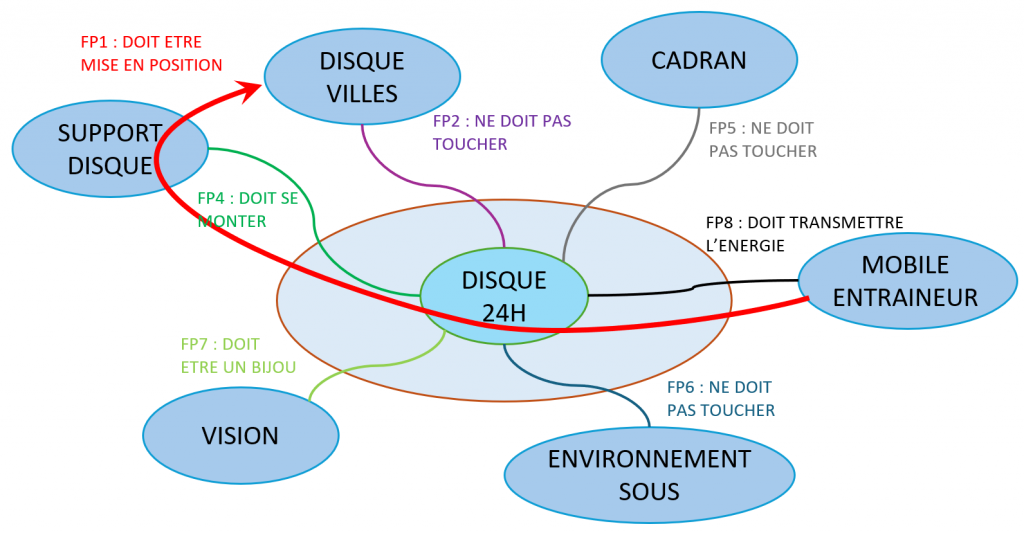

L’analyse fonctionnelle

Elle traduit les besoins du produit en exigences techniques précises. En identifiant les fonctions essentielles d’un composant et en leur associant des critères d’acceptation quantifiables (jeu, serrage, esthétique, tenue, position…), elle garantit une conception cohérente et optimisée.

Cette démarche, menée en parallèle de la cotation fonctionnelle, exige une compréhension approfondie du produit. Bien que la conception représente une faible part des dépenses directes, elle impacte fortement l’économie globale du produit. Une définition optimisée dès le départ évite des corrections coûteuses en aval. Une cotation incertaine peut engendrer des dérives difficiles à chiffrer :

- Temps perdu en réunions pour résoudre des problèmes techniques.

- Dépenses liées aux tris, reprises et modifications.

- Dérogations répétées, fragilisant la maîtrise des processus.

- Surcoûts de fabrication, dus à des tolérances inadaptées.

- Problèmes de montage en fin de chaîne.

Un autre exemple est disponible dans ma conférence sur la cotation fonctionnelle ISO GPS présentée au Congrès SSC 2025, où j’analyse le cas d’un pont d’ancre horloger.

La cotation fonctionnelle

Elle permet de transcrire le résultat de l’analyse fonctionnelle sur le plan de définition afin de le partager avec tous les acteurs impliqués dans la réalisation de la pièce.

Elle est composée de 4 étapes :

- Analyser la mise en position des pièces —> déterminer les surfaces de référence.

- Spécifier les fonctions —> identifier les surfaces fonctionnelles et leurs contraintes.

- Tolérancer —> définir les écarts admissibles via leschaînes de cotes.

- Spécifier le tolérancement général —> encadrer les surfaces non fonctionnelles.

Former les concepteurs à cette démarche est essentiel.

Un constructeur ne voit que des pièces parfaites à l’écran, sans défauts ni dispersion. Imaginer et anticiper les écarts n’est pas intuitif, d’où l’importance d’une méthode rigoureuse pour définir les tolérances au juste nécessaire, en se basant uniquement sur le besoin fonctionnel et non sur :

- Des habitudes de fabrication historiques (« on a toujours fait comme ça ») perpétuées sans justification.

- Une « cotation de la peur » où l’on ajoute un maximum de contraintes pour se protéger, compliquant inutilement la fabrication et augmentant les coûts.

- Une « cotation d’expert » où l’on multiplie les spécifications complexes sans réelle valeur ajoutée.

Définir la valeur des tolérances est une étape essentielle pour garantir les exigences tout en optimisant la fabrication et le contrôle. Les concepteurs doivent calculer et simuler rigoureusement les tolérances afin d’accorder un maximum de latitude à la fabrication, évitant ainsi les reprises d’anciennes cotes par habitude ou les ajustements empiriques du type « vous tenez quoi en fabrication ? ». Une approche centrée sur la cote cible, comme évoquée dans les travaux de la HE-Arc3, permet d’éviter les tolérances mal adaptées, et d’assurer une production maîtrisée avec un minimum de retouches.

Une bonne cotation ne repose pas uniquement sur la connaissance des symboles ISO GPS, mais surtout sur la capacité à les appliquer de manière pertinente en fonction du besoin fonctionnel. Sans une démarche structurée, le risque est de surcharger les plans avec des spécifications inutiles ou incohérentes, compliquant la fabrication et le contrôle sans réel bénéfice.

Envisager une formation, voire un accompagnement pour vous aider à mettre en place cette démarche de cotation fonctionnelle est un choix stratégique à long terme.

Le simple fait de former les acteurs ensemble initie la collaboration, et sensibilise les métiers à l’expertise des autres, tant en aval qu’en amont de la chaîne.

Gestion du changement

Intégrée dans les années 1960 dans l’automobile, la cotation GPS apparaît en horlogerie autour des années 2000.

Comme tout changement, son adoption a été complexe : l’application de ces nouveaux symboles sans une méthode de cotation structurée a engendré de nombreuses frustrations dans le milieu horloger, créant des résistances et une perception de lourdeur plutôt qu’un véritable levier d’optimisation.

« On a toujours fait comme ça, on savait faire sans GPS, pourquoi changer ? »

Historiquement, l’horlogerie reposait sur de petites entreprises artisanales, où la proximité entre les acteurs permettait une transmission fluide des exigences, souvent sans documentation formelle. Le concepteur, la fabrication et l’horloger travaillaient main dans la main, ajustant directement les paramètres en fonction des besoins fonctionnels.

Ce modèle s’alimentait d’un savoir-faire oral et d’une maîtrise interne des procédés.

Dans certaines manufactures, selon la taille de l’entreprise et les volumes de production, la communication orale reste possible et assure encore la conformité des pièces.

Le fabricant lui-même peut parfois réaliser l’analyse fonctionnelle, garantissant la cohérence du produit sans relation contractuelle stricte. Reste la question de comment assurer le SAV si l’expertise a évolué.

Néanmoins, l’industrie horlogère a changé. Si l’industrialisation existait déjà, la montée en puissance de la sous-traitance et la structuration des processus rendent la transmission orale insuffisante pour garantir une maîtrise homogène de la production. Les experts se raréfient, la transmission des savoirs devient plus difficile. La multiplication des partenaires et l’externalisation des fabrications complexifient les échanges.

« Le GPS, c’est trop compliqué et personne ne se comprend. »

Ce langage est très complet, ce qui peut le faire paraitre complexe. Mais l’un des grands avantages, particulièrement en horlogerie, est que 90 % des cas peuvent être couverts avec seulement 10 % des spécifications disponibles dans

les normes ISO. En effet, il suffit d’apprendre quelques symboles de base et les principes fondamentaux pour maîtriser l’essentiel. Autrement dit, il ne s’agit pas d’intégrer un système compliqué, mais les bases d’un langage structuré qui apportent la clarté essentielle à la définition du produit.

Comme pour une langue parlée, avec très peu de vocabulaire par rapport à la taille du dictionnaire et un peu de structure on couvre énormément de situations. Et avec quelques standards, c’est encore plus facile.

« Le GPS, c’est uniquement pour la production en grande série. »

La cotation fonctionnelle s’applique aussi bien aux productions horlogères de grande série qu’aux pièces unitaires, et une fois maîtrisée, sa mise en œuvre n’est pas plus chronophage qu’une cotation traditionnelle.

« Le GPS surcharge les plans et complique tout. On fait du « un peu GPS » ça suffit largement. »

Trop souvent, on a observé une utilisation aléatoire de la cotation GPS. A chaque défaut constaté en production, une nouvelle spécification était ajoutée sur le plan, sans lien avec la fonction réelle de la pièce, avec pour conséquences :

- Une surcharge des plans avec des tolérances inutiles ou incohérentes, souvent de forme, qui imposent l’usage de MMT (Machine de Mesure Tridimensionnelle) alors que des moyens plus simples auraient suffi.

- Un affaiblissement du lien entre cotation et fonction, empêchant les concepteurs de justifier leurs choix et rendant les échanges techniques plus complexes avec la fabrication et le contrôle.

Pour ces raisons, le déploiement de cette nouvelle norme a souvent été perçue comme une contrainte lourde et déconnectée des réalités terrain, ce qui a généré des résistances encore tenaces aujourd’hui.

Avec une bonne méthode de cotation, l’ISO GPS devient un véritable atout plutôt qu’une contrainte. Tous les acteurs bénéficient d’une meilleure compréhension des exigences, ce qui simplifie les échanges et optimise la production.

« Nos sous-traitants ne nous suivront jamais si on applique du 100 % GPS. »

Avec une approche adaptée aux réalités de l’horlogerie et en redonnant du sens à la cotation fonctionnelle, on aligne tous les acteurs autour d’un objectif commun, garantissant ainsi une meilleure compréhension des exigences et une production maîtrisée.

Imaginez une industrie horlogère où fabricants et sous-traitants partagent un langage technique clair : les échanges sont fluides, les exigences bien comprises et les erreurs réduites.

La norme NIHS joue un rôle clé dans cette transition en sélectionnant les éléments pertinents de l’ISO GPS pour les adapter aux spécificités du secteur. Une révision de la norme NIHS 07-024 est d’ailleurs en cours, afin de mieux répondre aux besoins de l’industrie horlogère et de faciliter l’adoption de ces principes.

« Passer à l’ISO GPS implique de mettre à jour tout l’historique des plans, c’est ingérable. »

Il est possible d’intégrer les nouveaux standards sans modifier tout l’historique. Une transition progressive peut être mise en place en distinguant clairement les plans conformes aux nouvelles pratiques de ceux basés sur d’anciens standards.

La mise à jour n’est nécessaire qu’en cas de problème avéré : tolérances trop serrées, difficultés de fabrication, non-conformités récurrentes…

Pour les pièces à gros volumes ou problématiques, adopter la cotation fonctionnelle et retravailler le tolérancement améliorent la maîtrise des process et réduisent les coûts de fabrication et de contrôle.

L’utilisation de plans standards facilite cette transition en servant de références claires pour les nouvelles conceptions et en simplifiant la mise à jour des anciens plans lorsque c’est nécessaire. Ainsi, le déploiement reste ciblé et maîtrisé et les bénéfices apparaissent progressivement, sans augmenter les temps de conception.

Comment se faciliter la vie ?

Standardiser la cotation

Souvent perçue comme fastidieuse, la cotation fonctionnelle peut pourtant être largement rationalisée. Des composants aux fonctions similaires, comme une roue de seconde et une roue de moyenne, auront une cotation proche. De même, certaines fonctions spécifiques (par exemple, le montage d’un bracelet souple sur une carrure) peuvent être cotées de manière systématique et reproductible.

Cette approche couvre 80 % des composants ou fonctions d’une montre avec un effort minimal, une analyse approfondie n’étant nécessaire que pour les pièces plus

complexes.

Capitaliser sur l’analyse fonctionnelle et la cotation associée en établissant des plans types, des standards ou des exemples, garantit une cohérence durable et évite de

répéter l’analyse inutilement. Cela permet aussi d’ajuster le niveau de détails au juste nécessaire, en évitant excès et oublis. Une standardisation interne partagée empêche que la cotation dépende des préférences individuelles : certains en mettent trop par prudence, d’autres minimisent les exigences. Par exemple, faut-il spécifier une cylindricité sur un pivot horloger ? Pas forcément.

L’objectif de la cotation fonctionnelle n’est pas de figer les processus, mais de structurer l’information pour éviter les malentendus. Chaque entreprise peut adapter la précision des spécifications selon ses besoins et son savoir-faire interne.

Moins la cotation varie pour des fonctions identiques, plus les équipes optimisent leurs processus :

- Les méthodes, la fabrication et la sous-traitance gagnent en stabilité et adaptent mieux leurs process.

- Le contrôle qualité standardise ses méthodes, réduisant variabilité et ajustements inutiles.

- Les échanges entre services sont fluidifiés, limitant retours en arrière et interrogations.

Enfin, la répétabilité des plans rassure : des fonctions similaires définies de la même manière renforcent la confiance et améliorent la compréhension des exigences.

Formation en cotation fonctionnelle ISO GPS pour l’horlogerie

Comment se former ?

Je propose des formations adaptées aux équipes :

- Bureau d’études (constructeurs, dessinateurs…)

- Méthodes (chargés d’industrialisation, chefs de projet, concepteurs d’outillage…)

- Fabrication (Régleurs, programmeurs, chefs d’atelier…)

- Qualité (métrologues, assurance qualité, chargés qualité, contrôleurs…)

Pourquoi se former ?

Objectifs :

- réduire les non-conformités

- Fluidifier la communication interservices

- Standardiser la cotation

- Améliorer la performance produit

Contactez moi pour organiser une session adaptée à votre structure : jedim@jedim.ch

Le mot de la fin : Cotation fonctionnelle iso GPS

Garantir une communication fluide entre développement, méthodes, fabrication et contrôle est un défi majeur en horlogerie. L’exercice d’introduction a montré qu’en l’absence d’un langage technique clair, chaque acteur interprète différemment une exigence, entraînant incompréhensions, erreurs et perte de temps.

La cotation fonctionnelle, appuyée sur l’ISO GPS et l’analyse fonctionnelle, est une réponse efficace à cette problématique. Plutôt qu’une contrainte, elle doit être perçue comme un outil d’optimisation et de communication. En structurant les plans autour des fonctions réelles du produit, elle aligne les attentes, réduit les allers-retours et améliore qualité et coûts. Ce langage ne remplace pas l’expertise humaine, il la structure et la valorise. Un horloger expérimenté continuera d’ajuster des pièces de haute précision, mais il pourra mieux communiquer ses exigences avec ses partenaires. Cette normalisation facilite donc la transmission du savoir-faire jusqu’au SAV et renforce la qualité finale des montres.

L’ISO GPS seul ne suffit pas. C’est la démarche de cotation fonctionnelle qui en garantit une utilisation efficace. Une bonne cotation ne se limite pas aux symboles, elle repose sur une méthode adaptée aux besoins réels du produit.

L’utilisation de plans types et de standards internes accélère cette transition et garantit une cohérence durable entre les métiers. En appliquant ces principes, les entreprises horlogères optimisent leur efficacité, réduisent les litiges et fluidifient

la collaboration. La cotation fonctionnelle et l’ISO GPS ne sont pas une fin en soi, mais un levier puissant pour mieux concevoir, mieux fabriquer et mieux contrôler.

Pour aller plus loin :

Découvrez ma conférence dédiée à la cotation fonctionnelle ISO GPS pour l’industrie horlogère.

Quand on se comprend mieux, on produit mieux !

© JeDIM – Jérémy Debernardi – Tous droits réservés

Toute reproduction, diffusion ou utilisation de ce contenu, totale ou partielle, sans autorisation écrite préalable est interdite.